创新复合铜箔装备技术,腾胜助力行业高质量发展

2022年12月19日至21日,第十三届中国电子铜箔技术市场研讨会在广东惠州顺利召开。国内众多电子铜箔及上下游行业代表齐聚一堂,以“实施科技强国战略,推进行业高质量发展”为主题,就行业创新技术、工业、设备等内容进行了深入交流。

时代机遇与挑战:创新是打开高质量发展大门的关键钥匙

近年来,中国电子铜箔行业受锂电池等产业链下游应用高速发展的带动,迎来了做大做强的历史机遇期。但在原料、疫情及国际形势等复杂因素交织影响下,行业也面临着产能过剩、技术革新、降本增效等挑战。

为应对新时代的挑战,企业积极在电子铜箔制造的技术、工艺、材料、设备等方面寻求解决方案。在本届研讨会上,腾胜总裁朱刚毅先生分享了腾胜科技自主研发创新技术项目——复合铜箔镀膜技术及装备,以解决传统锂电池电解铜箔成本高、重量重、安全性不足等发展痛点。

(腾胜科技总裁朱刚毅先生会上发表演讲)

复合铜箔:新结构+新工艺,助力行业高质量发展

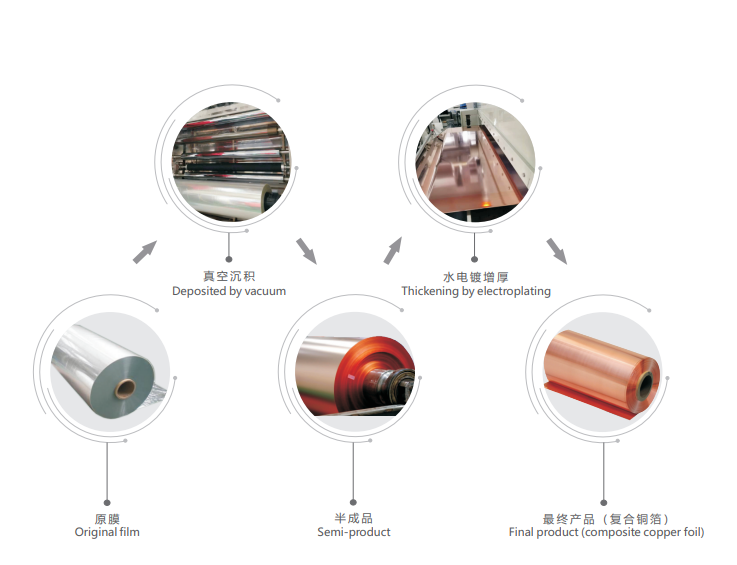

复合铜箔,是在塑料薄膜(如PET/PP/PI)上通过在真空溅镀的方式进行表面金属化处理,再采用水介质电镀或在其他方式增厚铜层,呈现“金属导电层-高分子支撑层-金属导电层”的三明治结构。创新的结构和工艺,让复合铜箔在成本、重量、安全性上呈现优势。

(复合铜箔工艺流程图)

复合铜箔能改善热失控,从而增强电池安全性。复合铜箔中间的塑料薄膜层可实现“短路效应”。同时,复合铜箔制备而成的集流体,热稳定性也得到显著提高。当电池受到外力撞击断裂时几乎不产生金属毛刺,避免刺破电池隔膜,降低电池短路的风险,大大提升了电池安全性。另外即使是电池因穿刺等原因造成了内短路,由于复合集流体的熔断作用,使得短路不能持续,因而避免了出现电池燃烧、爆炸的风险。

复合铜箔的所用铜材量减少,有利于降低原料成本。相较于传统铜箔由纯铜构成,复合铜箔是由塑料薄膜和铜相结合构成,其铜用量大大减少。而塑料薄膜的成本较铜价低廉,从而使复合铜箔呈现成本优势。

复合铜箔重量更轻,有利于提升电池能量密度。铜箔在产业下游应用日趋轻薄化。复合铜箔制备的集流体,在厚度不变的情况下,大幅度减轻其重量。由于集流体重量的占比减轻,也让锂电池内金属的使用量降低,使电池在同样重量下能量密度得以提升,还可以有效降低了电池的生产成本。

时代变幻,行业发展,腾胜科技步履不停

腾胜科技在2017年研发并推出的国内第一台“锂电池复合铜箔真空镀膜装备”,填补了新能源电池集流体材料制备装备的国内空白,实现了进口替代。2021年,第2代可镀4.5um超薄膜的锂电池复合铜箔真空镀膜设备成功面世,进一步提升镀膜效率和产品良率。其一经面世就获得国内外市场认可,成功出口日本,成为国内首台出口发达国家的真空镀膜大型装备。面对新形势新发展,腾胜科技并未停止创新的脚步。今年成功研发推出的2.5代复合铜箔真空镀膜的技术及装备,在工作效率、运行成本以及产品兼容性等多方面都得到了进一步的优化,实现该类型技术及装备的迭代更新。

在未来,腾胜科技不仅坚持创新研发,推陈出新,更将继续扩大生产规模,以释放更多的产能,助力中国电子铜箔全产业链的高质量发展。