复合铜箔崭露头角-锂电池制造业的福音

铜箔与四大锂电材料一起组成电芯,成本占比在9%-15%之间。近年来,铜箔行业随着锂电池市场飞速发展而同步起飞。2014年国内锂电池出货量只有30GWh出头,到了2020年已经达到158.4GWh,6年翻5倍。同期锂电铜箔的出货量从3.1万吨提升至14.6万吨,复合增速高达29%,增长也是接近5倍。有机构预计2025年全球电动车销量将达到1800万辆,2021-2025年复合增速为36%,在此背景下,预计铜箔到2025年的总需求约为109万吨。2021年电动车爆发式增长,铜箔的需求量急剧上升。而通常一条传统的电解铜箔产线的扩建周期在1-2年。因此,尽管从去年下半年开始,铜箔企业大幅扩产,但供需缺口持续存在。供需失衡下,铜箔的加工费持续涨价,2021年上半年6微米和8微米铜箔加工费涨幅分别超过30%和50%。复合铜箔是一种以聚对苯二甲酸乙二酯(PET)等材质作为基础材料,两边分别采用先进工艺沉积金属铜层而制成的一种新型材料,目前已经有量产产品推向市场,据电池厂家测试完全可以替代目前的电解铜箔作为锂电池负极集流体的作用。

材料工艺

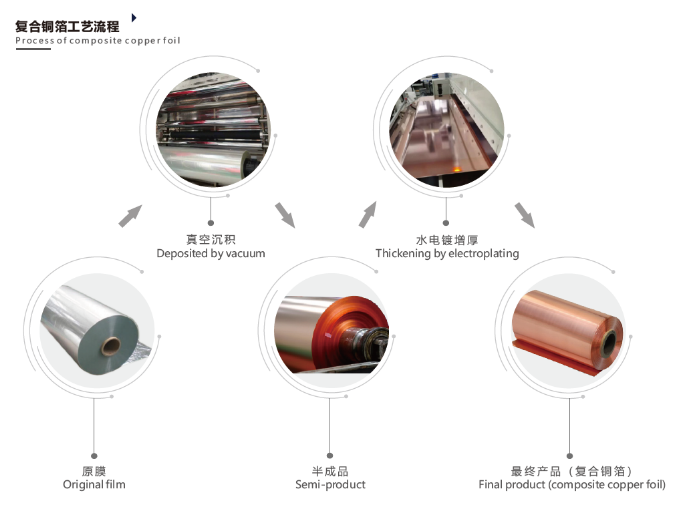

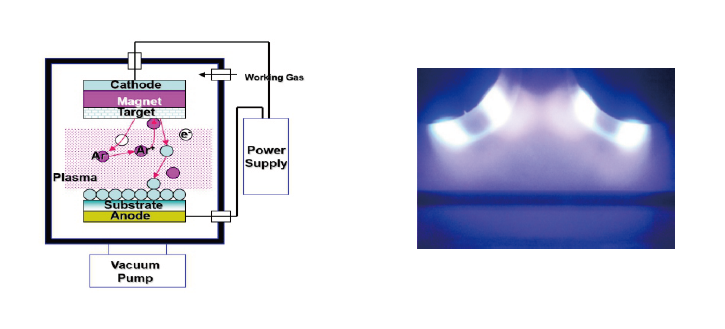

新材料工艺:传统的铜箔主要是由辊压或电解工艺生产而成,而复合铜箔是在基材厚度3-8um的PET、PP、PI等材质表面采用磁控溅射的方式,制作一层30-70nm的金属层,方阻约为0.5-2欧姆,实现基材表面金属化。然后通过水电镀增厚的方式,将金属层加厚到1μm或以上,制作总厚度在5-10um的复合铜箔,用以代替4.5-9um的电解铜箔。

新材料创新优势

1、大幅度提升了安全性。复合铜箔中间的有机绝缘层,当发生热失控时可以为电路系统提供无穷大的电阻,并且它本身是不燃的,从而降低电池燃烧起火爆炸的可能性,提升电池的安全性。

2、有效提升电池的能量密度,因为PET材料较轻,所以PET铜箔整体质量较小(相当于把金属箔中间部分换成一层PET),减轻电池的重量,提升了电池的能量密度,在总体厚度基本不增加的情况下,比原来的传统铜箔减轻了60%左右。

3、减少铜箔厚度,降低原材料成本电镀技术比延展技术得到的材料更薄,PET层减少了铜箔的用量,降低原材料成本有效应对金属价格上涨,成本能节省40%左右。

技术及设备

新型的复合铜箔材料是通过采用磁控溅射真空镀膜技术时对有机薄膜首先进行材料表面金属化处理,实现材料导电并保证膜层的致密度和结合力。磁控溅射真空镀膜技术优点是:具有稳定性好、重复性好、均匀度好、适合大面积镀膜、膜层致密、结合力好、工艺灵活度高等。在磁控溅射完成了底层之后再通过水电镀增厚的办法将铜层增厚至1um左右,就可以实现集流体的导电需求。

广东腾胜科技创新有限公司研制出国内首台量产型复合铜箔的真空镀膜设备。公司拥有较强的真空镀膜技术与设备的设计制造经验,在复合铜箔材料工艺及装备上已经有超过5年的技术积累。设备已经销售到国内外等电池与材料生产企业。

市场机会

随着市场快速增长的环境,锂电铜箔正向着更薄、高抗拉强度和高延伸率方向发展。由于复合铜箔可以提升电池能量密度、提高电池的安全性并有效降低成本,使得复合铜箔有望在不久的将来成为锂电负极集流体的主要材料。2022年随着铜箔供应的持续紧张,铜可能会继续涨价。PET复合铜箔有望获得更大的使用机会,并迅速打开市场。目前国内已经有多家电池企业提前进行新材料的布局。据说在2022年内有一家电池头部将实现PET复合集流体新材料的快速放量,目标是到年底能够达到过亿平米的产量。已经有不少电池头部企业也在积极布局复合集流体材料的制作和应用。

总结

相信随着越来越多的锂电池厂家关注复合集流体这种新材料以及不断有上游材料厂商投入到这个产业,未来几年锂电池铜箔产业格局有可能会发生重大的变化。这个新型材料将成为锂电池产业未来几年内的一个重要的关注焦点,也必将引起更多投资机构以及企业的关注。新型复合集流体材料未来的发展非常值得期待。